Úprava motoru Jawa 20 pro závodní účely

Autor: Karel Jurásek (Mistřín) a další

Vložil: Ladislav Ševčík („Pajka“)

aktualizováno: 24.8.2016

Tenhle dávno zveřejněný návod vznikl zkřížením návodů od pana Krejbicha a dalších lidí, které vycházely ve Světě Motorů. Celá úprava je sice podrobně rozepsaná, ne však funkční. Berte tedy celý návod spíš jako inspiraci a hlavně se nesnažte podle ní striktně postupovat. Koneckonců, kritika od jednoho odborníka je na konci článku.

Milý příteli,

dříve než začneš upravovat svůj motor, musíš se zamyslet k jakému účelu jej budeš používat. Jestli chceš závodit, pokus se vše udělat podle návodu, protože tyto úpravy jsou již vyzkoušeny. Dále zvaž všechny výrobní možnosti, které jsi schopen zajistit. Nemáš-li možnost pracovat přesně a pečlivě, není vždy zaručen stejný úspěch, protože jen malá odchylka dokáže zmařit dílo mnoha hodin. Tento pečlivý přístup k celému motoru se jeho tvůrci dokáže odvděčit pozoruhodným výkonem, který lze z motoru získat za velkého úsilí a nesčetného počtu hodin.

Motor upravený pro běžný silniční provoz je řešen s ohledem na životnost válce s pístem a pístními kroužky. Velmi důležitá je zde také spotřeba paliva, která se pohybuje okolo 3,5 l / 100 km. Motor upravený bez ohledu na životnost a spotřebu paliva se žene pouze za špičkovým výkonem, který potřebujeme k dosažení vavřínů i za cenu některých nečekaných poruch, které vznikají z důvodu kvality materiálu sériově vyráběných dílů. Proto je možno některé díly motoru nahradit zcela nově vyrobenými díly podle předpisů závodů a výrobních možností každého z nás.

Proto Vám všem přeji mnoho sportovních úspěchů a s palmou vítězství se pustíme do práce.

Hlava motoru

Motory JAWA 50/20, 21, 23 používají hlavu válce se stupněm komprese 9,5. Tato hlava má ledvinkovitý spalovací prostor v němž i po snížení hlavy musí být mezera mezi ledvinkou hlavy a pístu v horní úvrati nejméně 0,7 mm a nejvíce 1,2 mm podle přiloženého výkresu. Tento rozměr změříme pomocí plastelínové kuličky, kterou přitlačíme na povrch štěrbin hlavy a posunutím pístu do horní úvrati zjistíme skutečné stlačení plastelíny a tím i rozměr štěrbiny.

Hlava se snižuje odsoustružením dosedací plochy hlavy, zároveň s lemovacím okrajem a ručním odfrézováním štěrbiny v hlavě společně se spalovacím prostorem. Pro závodní účely volíme stupeň komprese 11 až nejvíce 12, což nám zajišťuje stále dostatečné chlazení motoru. Je zde nutné používat benzín s 98 oktany, ještě lépe se 100 oktany nebo více. Pouze benzín s více oktany nám umožňuje využití zvýšené komprese. Celou vnitřní plochu hlavy leštíme do vysokého lesku, což zamezí usazování karbonu a zlepší výplach motoru.

Kompresní poměr můžeme také měnit přidáním (ubráním) vyžíhaných měděných kroužků o různých sílách, vkládaných mezi hlavu. Nedoporučuji však použití měděných kroužků na závěrečném provedení, protože nám vždy změní výšku detonační štěrbiny hlavy, která má značný vliv na dobré hoření a výplach. Štěrbina mezi hlavou a pístem v horní úvrati nesmí nikdy být menší než 0,5 mm.

Kompresní poměr zjistíme výpočtem:

- píst dáme do horní úvrati

- svíčkovým otvorem pomocí injekční stříkačky naplníme olejem a pečlivě poznamenáme obsah hlavy v cm3, např. 5 cm3.

- obsah válce 50 cm3 (výbrus vždy přepočítat)

50 + 5 = 55

55 : 5 = 11 (kompresní poměr)

Sečteme obsah motoru s obsahem spalovacího prostoru, vydělíme obsahem spalovacího prostoru a výsledek nám ukáže skutečný kompresní poměr motoru.

Nakonec dosedací plochu hlavy zabrousíme ventilovou brusnou pastou s dosedací plochou válce a vše důkladně omyjeme. Hlavu montujeme bez jakéhokoliv těsnění, jestli profukuje broušení zopakujeme.

Karburátor

Pro motor lze použít karburátoru s průmětem difuzoru 20 – 22 mm. Motor, na který je namontován karburátor o průměru 20 mm, má lepší průběh výkonu v nízkých otáčkách, který je příznivý pro motokrosové nebo pomalé tratě s mnoha zatáčkami (lépe jde do otáček). Za tuto cenu jsme ale trestáni nižším maximálním výkonem. Namontováním karburátoru o průměru 22 mm zjistíme horší přechodové režimy motoru, ale dosáhneme zde vyššího maximálního výkonu, který lze velmi dobře využít na rychlejších rovných tratích. Pro tyto účely je ideální sehnat karburátor typu „Bing“ nebo licenční karburátor vyráběný v Německu a montovaný na motocykl MZ 125, který má průměr difuzoru 22 mm. U těchto karburátorů je kladně hodnocena centrální plováková komora, která nám zamezuje odlévání benzinu v zatáčkách. Proto lze velmi dobře použít i jiné karburátory s touto konstrukcí (např. Japonska, Francie atd.).

Při montáži karburátoru musíme přizpůsobit k zvolenému typu přírubu sacího potrubí, která se má pohybovat v délce 110 – 140 mm (měřené od pístu v rovném stavu potrubí až ke karburátoru). S kratším sacím potrubím dosáhneme vyšších maximálních otáček na úkor přechodů motoru. Je dobré karburátor upevnit k sacímu hrdlu přes pružný člen (gumovou asi 30 mm dlouhou hadici). Pružně uložený karburátor zamezí přestup vibrací na jehlový ventil karburátoru a tím odstraní přeplavování karburátoru. Všechny přechody těchto průměrů musíme dokonale spasovat a utěsnit. Příruby s přechodovými průměry sacího hrdla opracujeme ruční frézkou a přechod z kulatého vodorovného na obdélníkový svislý volíme co nejplynulejší. Jako filtru sání doporučuji použít molitanové hmoty používající se v klimatizační a ventilační soustavě různých zařízení nebo silonové punčochy. V obou případech je filtrační materiál připevněn na drátěnou kostru připevněnou na karburátor.

Osazení karburátoru:

hlavní tryska 80 – 95 potřeba vyzkoušet

volnoběžná tryska 50

šroubek bohatosti seřízen dle chodu motoru

poloha jehly se musí odzkoušet

Na motoru také plně vyhovoval americký podtlakový karburátor značky TILLOTSON o průměru difuzoru 20 – 22 mm, který je montován na motorových pilách nebo se běžně prodává pro sportovní potřeby v západní Evropě. Palivová dávka je zde přímo určena napojeným pod tlakem z prostoru klikové skříně motoru. Odběr podtlaku volíme v horní části klikové skříně a vedeme ke karburátoru nejkratší benzínu-odolnou hadičkou, která musí být na obou krajích dobře utěsněna. V karburátoru je jehlový ventil, kterým lze ohnutím páčky působící na ventil regulovat dodané množství paliva do válce motoru. Všechny membrány karburátoru musí dobře těsnit nebo je přetěsníme těsnící tekutou gumou. U tohoto karburátoru má velký vliv na spolehlivou funkci naprostá čistota paliva, protože pracuje pouze s palivem bez jakéhokoliv přidání vzduchu v hlavním i volnoběžném systému. Proto vřadíme před karburátor kvalitní čistič paliva.

Ještě je tento systém karburátoru zranitelný při vysokých otáčkách motoru, pohybujících se nad 10 000 otáček/min., působením vysokého podtlaku v klikové skříni. Vysoký podtlak působí na regulační membránu do takové míry a síly, že ohne páčku regulující jehlový ventil a tím ihned změní dodávku paliva na nevhodnou. Toto lze odstranit vyrobením regulačního ventilu, který je nastavený na snesitelný podtlak působící na karburátor a vyšší hodnotu zruší. K tomuto ventilu mohu na přání dodat kompletní dokumentaci a podrobné nastavení celého karburátoru. Ventil se vkládá mezi hadičku podtlaku vedoucí od klikové skříně ke karburátoru.

Výhodou tohoto karburátoru je:

– karburátor funguje v jakékoliv poloze (benzínová hladina neměnná)

– dobré přechody a akcelerace motoru

– rychlé a snadné přetryskování hlavního a volnoběžného systému pomocí kuželových seřizovacích šroubků

Nevýhodou tohoto karburátoru je pracné a složité seřízení kuželových regulačních šroubků v závislosti na jehlovém ventilu (ohnutí ovládací páčky) a nutnost montáže regulačního ventilu pro odpouštění vysokého podtlaku. Předpokladem je zde vždy naprostá čistota paliva.

Sací hrdlo karburátoru pro upravený motor Jawa 20

Nastavení karburátoru Jikov

Autor: Zdeněk Slovan (slovan@lanprojekt.cz)

Šoupátkové karburátory Jikov fungují takto:

Při šoupátku otevřeném od spodního dorazu do zhruba 1/4 až 1/3 se směs tvoří tímto způsobem. Pomocný vzduch se nasává menším vzdušníkem na zadním hrdle, prochází pod regulačním šroubkem vzduchu a ústí do směsovací komory volnoběhu, do které je benzín přiváděn volnoběžnou tryskou. Odtud je vzniklá emulze vedena kanálkem o průměru asi 0,4 mm pod přední hranu šoupátka nebo až za ni směrem motoru a zde se mísí s prakticky čistým vzduchem, který prochází pod šoupátkem, protože tryska nebo spíše sedlo jehly je uzavřeno jehlou a pokud není, v prostoru jehly je tak malý podtlak, že nestačí k nasátí směsi z pod jehly. Při šoupátku otevřeném od 1/4 až 1/3 do 2/3 až 3/4 klesne podtlak za šoupátkem a emulze z kanálku volnoběhu přestává být nasávána, současně stoupne podtlak v oblasti jehly a emulze je vysáváno kolem jehly. Pomocný vzduch je nasáván větším vzdušníkem na zadním hrdle a vstupuje do tzv. emulzní trubice, kde se mísí s benzínem, který přitéká hlavní tryskou. Množství emulze, které vstupuje do difuzoru je řízeno kuželovou částí jehly a zde se mísí s hlavním proudem vzduchu. V poslední části zdvihu šoupátka se průřez mezery zvětší tak, že průtok emulze jí není omezen a množství emulze (tím i benzínu) je určeno velikostí hlavní trysky a vzdušníku.

Regulační prvky v prvním režimu jsou volnoběžná tryska, šroubek přídavného vzduchu a šroubek polohy šoupátka, v druhém režimu je to výška zavěšení regulační jehly, ve třetím režimu velikost hlavní trysky (hlavní vzdušník je tvořen kalibrovaným otvorem a nejde regulovat). Karburátor se v zásadě seřizuje buď „na spotřebu“, kdy je účelem spálit všechno palivo, což lze dosáhnout jedině mírným přebytkem vzduchu. Nebo „na výkon“ čehož lze dosáhnout spálením všeho kyslíku za cenu dodání poněkud většího množství paliva.

A teď praxe. Předem doporučuji karburátor důkladně pročistit, vyšroubovat všechny šroubky a trysky, kanálky a otvory protáhnout buď silou, vláknem nebo svazkem měděných zakroucených drátků (licnou), čím slabší a měkčí tím lépe. Protáhnout i volnoběžný kanálek – je vidět jen při pozorném hledání (někde bývají i 2,jeden pod hranou šoupátka, druhý o cca 5 mm blíže k motoru) a profouknout stlačeným vzduchem, rozebrat vyčisti palivový kohout!! Karburátor složit, jehlu zavěsit do 3 zářezu shora, šroubek přídavného vzduchu povolit o 1 otáčku. Zahřát na provozní teplotu a pak testovat akceleraci při různých otevřeních šoupátka (do cca 1/2 otevření). Já jezdím na druhý nebo třetí převodový stupeň do mírného stoupání a plyn je třeba přidávat do cca 1/2. Přitom se sleduje zda při některé poloze motor nezhasíná nebo nepřestává táhnout, pokud ano zvedneme jehlu, pokud ne, jehlu spustíme a pokus opakujeme dokud nezjistíme pokles akcelerace.

Tím máme nastaven druhý režim, pak povolíme šroubek bohatosti směsi při volnoběhu o 1/4 otáčky a zkoušíme rozjezdy s velmi pozvolným přidáváním plynu, pokud se motocykl rozjíždí plynule bez propadu akcelerace povolíme šroubek o další 1/4 otáčky (současně regulujeme volnoběžné otáčky šroubkem dorazu šoupátka), v testování pokračujeme dokud se neobjeví propad, ten se objeví v oblasti přechodu z režimu prvního do druhého a odstraníme ho buď zvednutím jehly (zvýší se akcelerace a spotřeba při částečném zatížení) nebo vrácením šroubku o 1/4 zpět (druhý režim zůstane ekonomický, mírně se zvýší spotřeba na volnoběh a pod malým plynem). (Povolováním šroubku se přidává vzduch – směs pro volnoběh se ochlazuje).

K nastavení směsi při plném zatížení je potřeba mít při ruce hlavní trysky různých velikostí (je to číslo, které je na trysce vyraženo a udává průměr kalibrovaného otvoru v setinách mm) správná velikost bude ležet mezi 90 až 100, testuje se buď maximálka nebo to, zda motor v poslední 1/4 zdvihu šoupátka není „tupý“ a nepřestává tíhnout. Pokud motor na plný plyn přestává táhnout, případně vynechává okamžitě přestaň – hrozí zadření – propálení nebo natavení pístu vlivem velmi chudé směsi. Předpokladem pro úspěšné nastavení je alespoň minimální cit pro motor a zkušenosti se seřizovaným typem. Samozřejmostí je bezvadné zapalování a předstih nastavený v horní toleranci, aby omezení otáček nenastalo vlivem špatného prohoření směsi. Hlavně u starších karburátorů se stává, že sedlo jehly je nárazy jehly vytlučené, takže při doporučeném zavěšení jehly je směs zbytečně bohatá. Optimální nastavení by samozřejmě bylo na brzdě s analyzátorem výfukových plynů, ale to je pro většinu sen.

Příspěvek je složen z knihy Karburátory automobilů a motocyklů (SNTL 1955), Příručka pro automechaniky (SNTL 1974), Rukověť pro řidiče motorových vozidel (Naše vojsko 1956), Sportovní motocykly (Naše vojsko 1972) a vlastních zkušeností.

Pokud má někdo zásadní připomínky čekám mail.

Nashle na silnici,

Zdeněk Slovan (slovan@lanprojekt.cz)

Kliková hřídel

Ložiska klikové hřídele se vyplatí zakoupit ve značkové prodejně – žádáme volnější řadu. Tato ložiska jsou sice dražší, ale jejich životnost a spolehlivost nám ušetří čas i celý motor.

- Kliková hřídel můžeme použít v původním zakoupeném stavu, ale doporučuji provést kontrolu souosí čepů ložisek. Čepy navzájem nesmí házet o více než 0,02 až 0,03 mm. Dále zkontrolujeme, zda klika nemá vůli do stran v karterech. Ještě můžeme zkontrolovat jestli závaží kliky nehází.

- Pro náročnější doporučuji klikový hřídel odlehčit ubráním materiálu ze setrvačníku kliky. K tomuto zásahu musíme klikový hřídel nejdříve rozlisovat. Při rozlisování dbáme, abychom ojniční čep neprotlačovali setrvačníkem kliky ven. Musíme za horní polovinu setrvačníku kliku podložit a spodní polovinu vytlačíme za ojniční čep jako celek pohromadě se spodním setrvačníkem. Tímto sledujeme, aby nebyla funkční kluzná plocha ojničního čepu protlačována některým otvorem setrvačníku (průměr čepu se deformuje a hrozí porucha). Doporučuji klikový hřídel ubrat nejvíce na vnější průměr 90 mm.Tímto ubráním jde motor lépe do otáček. Pro velkou povrchovou tvrdost kliky se závaží musí nejdříve obrousit a potom přesoustružit na zvolený průměr kliky.

Odlehčením klikového mechanismu můžeme také provést odvrtáním setrvačníku kliky. Kalený povrch nejdříve obrousíme, potom odvrtáme (v materiálu kliky vybrousíme vrub), zalijeme otvory elektronem. Vrub nám slouží jako pojistka proti vypadnutí. Otvory můžeme také vyplnit napařeným korkem nebo jiným materiálem. Otvory volíme pravidelně v setrvačníku kliky z důvodu snazšího vyvážení. Odlehčení klikového mechanismu volíme podle otáček, v kterých budeme motor používat. Motor s lehkou klikou se rychle vytočí, ale špatně pracuje v nízkých otáčkách a zároveň se snižuje zatížení na převodovku motoru.Nakonec můžeme váhu kliky měnit přidáváním závaží na klikový hřídel ze strany spojky i zapalování a zvolíme vyhovující váhu.Ubráním setrvačníku nám vznikne velký škodlivý prostor v klikové skříni, který vyplníme hliníkovou vložkou do každé poloviny karteru.

Vložku vyrobíme s malým přesahem a do nahřátého karteru ji zmrazenou narazíme a zajistíme šroubem proti uvolnění. Vnitřní průměr vložky zvolíme asi o 0,7 – 1,0 mm větší než je vnější průměr klikového hřídele. Ve vložkách směrem k válci vybrousíme otvor, který nám zajistí volný průchod ojnice. celý klikový prostor a výběhy přepouštěcích kanálů k válci pečlivě vyleštíme skelným plátnem a řádně vymyjeme.

Při rozlisování klikového hřídele provedeme také úpravu ojnice. Povrch zbavíme hrubého povrchu, obrousíme a nakonec celou vyleštíme do zrcadlového lesku. Tímto zásahem zvýšíme pevnost a váha ojnice se zmenší o 15 – 20 gramů, čímž klesá celkové namáhání na klikový mechanizmus. Před úpravou doporučuji ojnici zkontrolovat proti trhlinám rentgenem. Trhliny se nejčastěji vyskytují v okolí oka pístního čepu. Ojnici s trhlinou nepoužijeme. Podle možnosti celou ojnici mimo ložiskových a kluzných ploch necháme slabě pomědit. Tím zlepšíme přechod tepla ojnicí a zároveň lepší chlazení čerstvou směsí. V ojnici také zkontrolujeme průchod mazacích otvorů v pístním oku. Takto upravené díly vyčistíme a slisujeme. Po slisování provedeme pečlivě kontrolu a seřízení klikového hřídele. To je velmi důležité pro bezporuchový provoz. Vůle jehlového ojničního ložiska nesmí přesáhnout 0,04 – 0,05 mm. Boční vůli ojnice volíme 0,5 – 0,7 mm. Nakonec překontrolujeme, zda je ojnice správně vyúhlovaná, provedeme hodinkami a dlouhým pístním čepem, který si vysoustružíme z libovolného materiálu.

Výkres odlehčení klikové hřídele a ojnice

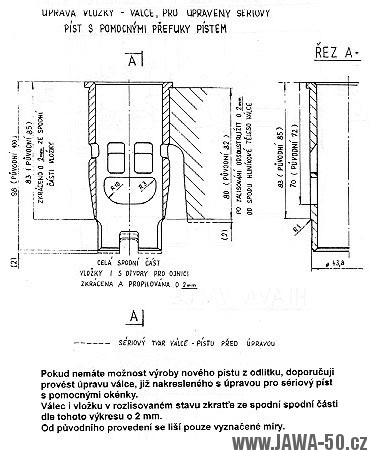

Píst motoru

Nejdříve upozorňuji, že k nejvýkonnější verzi válce s pomocnými přepouštěcími kanály je třeba píst zhotovit z odlitků, které je možno zakoupit v podniku Metaz v Ústí nad Labem, část Trmice. Výkres k zhotovení kompletního pístu je nakreslen v příloze. Pokud nepoužijete válec s pomocnými přefuky, upravíme píst sériový. Nemáte-li možnost vyrobit nový píst z odlitku, lze případně použít píst zakoupený. Do upraveného pístu vyfrézujeme přepouštěcí okénka asi 1 mm pod první drážkou pístního kroužku. Druhou drážku zaplníme ulomeným starším pístním kroužkem nezasahujícím do přepouštěcích okének, který do pístní drážky zatemujeme–zakolíkujeme.

Zakoupíme píst dvoukroužkový a pečlivě prohlédneme, zda není potlučený, co se běžně přepravou stává. Stejně pozorně postupujeme i při kupování pístních kroužků, které musí jít v drážce pístu volně posouvat. Pístní čep musí jít do pístu ohřátého v ruce nasunout tlakem prstu. Jestliže čep nejde zasunout, kuličkovým výstružníkem opatrně zvětšíme otvory v pístu. Drátěné pojistky pístního čepu upravíme uštípnutím zobáčku sloužícího k montáži a demontáži pojistky. Při ponechání zobáčku může dojít k možnosti vyražení pojistky pístním čepem za chodu motoru. Pro demontáž upravíme píst odfrézováním hliníku pístu do hloubky drážky pojistky frézkou o průměru 5 mm. Tímto žlábkem pomocí jehly vždy drátěnou pojistku vyjmeme.

Pístní čep nesmí mít v oku ojnice žádnou axiální vůli. pokud zde vůle vznikne opravíme ji nalisováním nového bronzového pouzdra a výstružníkem na průměru pístního čepu. Čep musí jít do pouzdra zasunout bez vůle (mírným tlakem prstu). Je možno také použít jehlového ložiska s klecí. Do tohoto je použít do pístu vyráběného z odlitku, který má otvor na pístní čep o průměru 8 mm, na typ JAWA 555. Tyto odlitky lze také zakoupit v Metazu Trmice. Při této úpravě mísíme nahradit bronzové pouzdro v oku ojnice ocelovým kaleným z materiálu 14220, které je broušené. Čepu s jehlovým ložiskem můžeme použít i u pístu s otvorem čepu průměru 14 mm. Tento otvor vyvložkujeme duralovými osazenými pouzdry, které zmrazené nalisujeme do ohřátého pístu. Před lisováním však nejdříve srovnáme boční plochy, na které dosedne osazení duralových pouzder. Pístní čep montujeme ve stejných tolerancích i stejným způsobem jako u sériového pístu.

Drátěné pojistky čepu upravíme také podle dřívějšího popisu, drážky jsou pro ně vytvořeny v duralových pouzdrech a je požít pístní čep s pojistkami o průměru 10 mm. Upravený sériový píst nakonec vložíme na 1 – 2 hodiny do plynové nebo elektrické trouby. Po vychladnutí zkontrolujeme, jde-li volně zasunout do válce. Menší deformaci je možno opravit jemným (prachovým) pilníkem, kterým píst lehce opilujeme v petroleji. Při větší deformaci píst vyřadíme neboť nebyl z výroby tepelně zpracovaný. Je to sice nepříjemné, ale takový píst za provozu neudrží své rozměry – hrozí zadření válce motoru.

Při možnosti výroby pístu z odlitku máte větší záruku bezporuchového provozu pístu a většího výkonu motoru. Při kupování odlitku si musíme ověřit jejich řádné vyžíhání, které způsobuje při špatném provedení zadírání motoru. Odlitek obrobíme podle rozměrů uvedených na přidaných výkresech, podle nichž upravíme i vnitřek odlitku. Stěny pístu jsou zeslabeny až na 1/2, čímž snížíme váhu a zároveň se sníží namáhání klikového mechanizmu. Horní dno pístu, které je ve styku se spalovacím prostorem, vyleštíme do zrcadlového lesku a tím zamezíme usazování karbonu, které je nežádoucí. U vyráběného pístu je použít sériový pístní kroužek zbroušený na výšku 1,5 mm. Toto zbroušení uděláme na magnetické brusce. Pokud máme možnost sehnat kroužky ocelové nebo tzv. L-kroužky, použijeme je. Ve všech provedeních kroužků i pístů volíme vůli v zámku kroužku 0,40 mm,axiální vůli v drážce pístu 0,03 mm.

K zakolíkování pístního kroužku, jež jistí kroužek proti protočení, použijeme ocelovou strunu o průměru 1,5 mm. Kolík nalisujeme do dna z horní části pístu. Zde na hrubě osoustruženém odlitku nejdříve vyfrézujeme dvě pomocná okénka přefukových kanálů. Do středu příčky (ode dna pístu) mezi okénky před vysoustružením drážky pro pístní kroužek vyvrtáme od čistého rozměru pístní hrany 0,9 mm, přesah ocelové struny volíme 0,03 mm a vyvrtaný otvor končí 5 mm pod budoucí pístní drážkou. Po vytvoření pístní drážky do připraveného otvoru nalisujeme o 0,5 mm kratší kolík, který se zalisuje pod povrch dna pístu a roztemováním hliníku se zajistí proti uvolnění. Při volbě velkého přesahu lisovaného kolíku může vzniknout až roztržení bloku pístu v lisové části.

Při používání sériových pístů používej pístu a válce se značením:

Do válce B použij píst A

Do válce C použij píst B

Jestliže vyrábíme píst z odlitku volíme vůle: Na vrcholu u dna pístu je píst oproti průměru válce o 0,25 mm menší. U pístního čepu je o 0,15 mm menší.

Na spodku pláště pístu je o 0,05 mm menší. Tyto 3 míry jsou vzájemně protlačeny do kužele a vůle zajistí bezporuchový chod válce motoru. Jestliže máme toto vše připravené, vetřeme pomocí korku do pístů i kroužků molikot. Pomocí kůže vtíráme molikot i do pracovní plochy válce , který nám zajistí lepší a rychlejší záběh motoru. Všechny tyto části musíme nejdřív odmastit benzínem. Takto smontovaný válec je možno během 15 – 30 minut běžně používat v plném zatížení.

Výkres úpravy pístu Jawa 20

Výkres úpravy pístu Jawa 20

Povrchová úprava motoru

Hlavu motoru, válec bez nalisované litinové vložky, boční hliníkové kryty motoru a kompletní kartery doporučuji před celkovou montáží motoru eloxovat černě.

Černý povrch hliníkových částí značně zlepší přestup tepla do okolí a zároveň vzhled motoru. Před eloxováním je však nutno odstranit všechny kovové i mosazné části z eloxovaných dílů. Pokud nemáte možnost díly eloxovat, doporučuji provést černění amatérským způsobem dle napsaného návodu, který byl otištěn v časopisu „Udělej si sám“. Po načernění potřeme díly jemným lněným olejem. Postup černého zbarvení hliníku.

Mastnoty z povrchu odstraníme štětcem pomocí technického benzinu, tetrachloru apod. Dokonalé odmaštění pak dosáhneme pomocí vídeňského vápna. Z vápna připravíme kašičku se kterou povrch očistíme pomocí hadru či kartáče. Potom povrch důkladně opláchneme vodou.

Černé zbarvení dosáhneme přímím barvením v lázni o složení:

25 g dusičnanu měďnatého

5 ml kyseliny dusičné

1000 ml vody

Předměty ponoříme do lázně 80 – 100°C teplé na dobu 20 minut. Při kratší době je zbarvení hnědé.

Převodovka

Jestli chceš pro výkon motoru udělat vše, pusť se alespoň do některých úprav mimo válce, které Ti také zvýší celkový výkon i spolehlivost motoru.

U sekundárního řetězového kolečka motoru je v krytu zapalování uchycena vypínací páčka spojky. Na tuto páčku, kde je seřizovací šroub spojky navař z vnějšku matku M6, protože se stává, že závit v plech páčky povolí a tato porucha nás zbytečně vyřadí z boje. Uvnitř tohoto víka za páčkou spojky odstraníme gufero a ložisko, které drží hřídel vycházející z převodovky, nahradíme je krytým ložiskem. Kryté ložisko naplníme mazacím tukem (např. zn. CASTROL). Gufero již nazpět nemontujeme. Olejový přívod k ložisku z převodové skříně zaslepíme. Z gufera za sekundárním řetězovým kolečkem v karteru odstraníme pružinku, která zvětšuje přítlak. Gufero bez pružinky použijeme nové a trubka na hřídeli, po které dosedá, musí být rovná. Pro náročnější je možné nahradit všechna bronzová pouzdra v převodové skříni jehlovými ložisky s klecí. V tomto případě se musí vyrobit nová ocelová kalená broušená pouzdra. Hřídelky a průměr pouzder se musí upravit dle ložisek. Další možnost je oddělení spojkové a převodové části karteru, provedeme je ucpáním (uzavřením – zavařením) přepážky v karteru. Tímto můžeme do každé komory dát pouze dostačující dávku oleje, ke spojce více oleje a k převodům stačí méně. Nesmíme však každou komoru odvětrat dírkou 0,7 – 1,0 mm a zamezit úniku oleje. Použijeme zde olej motorový Super Mogul, řídký převodový olej, olej do automatických skříní, nebo oleje tlumičového.

Spojka

Kolíky na nosném koši spojky ze zadní části ovaříme elektrickým obloukem, což zamezí častému uvolňování. Musíme dát pozor, aby svár nedřel o karter motoru

- Střední kovové lamela se velmi brzy opotřebuje – zabírají hrany lamely. Proto je dobré vyrobit novou o 1 mm silnější a z kvalitnějšího materiálu. Tímto se prodlouží životnost a zároveň zvětší přítlak spojky.

- Přítlak spojky lze také zvýšit přidáním ploché ocelové podložky o síle 1 mm pod segrovky pružin spojky.

- U primárního převodu dbáme hlavně proti přidírání primárního řetězu. (To se stává při malém množství oleje a málo kvalitním oleji, který je ve vysokých otáčkách hodně zatížen).

Při spojování karterů (smontování motoru) dbáme především na dobré utěsnění klikové skříně. Motor tudy může přisávat vzduch nebo převodový olej a nemá potom požadovaný výkon. Opatrně montujeme gufera klikového hřídele, které mohou způsobit stejné poruch jako špatné těsnění skříně. Břity gufer před montáží klikového hřídele potřeme olejem.

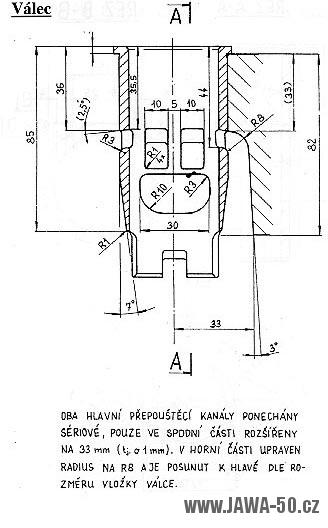

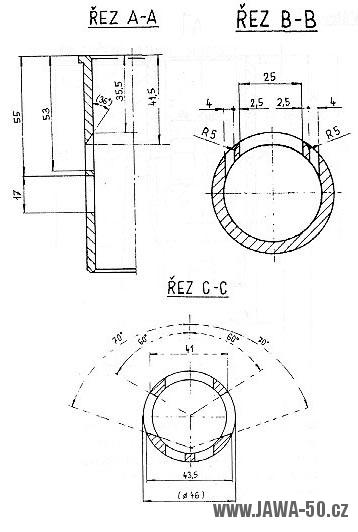

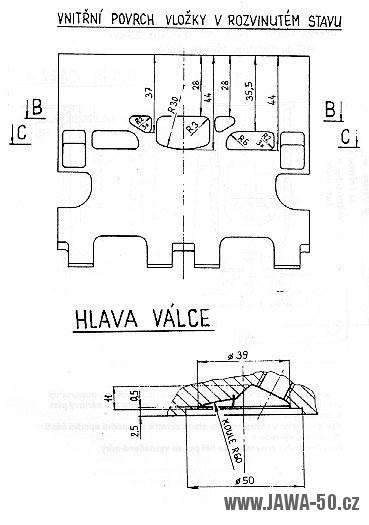

Válec

Jako srdce motoru je válec, kterým je možno regulovat otáčky a sílu motoru. Proto k jeho úpravě přikročíme s maximální pečlivostí. K úpravě použijeme válce z typu JAWA 21. Nejdříve vyjmeme litinovou vložku z válce motoru pomocí ocelového trnu. Průměr trnu volíme dle průměru válce jež používáme (průměr 38 – 39 mm do vložky lehce nasunout). Délka trnu je o něco delší než vložky válce.

Při vlastním vyjímání postupujeme takto:

Ocelový trn se vloží asi na 1 – 2 hodiny do mrazícího boxu. Označíme si vzájemnou polohu vložky a válce ryskou nebo svrtáním a napevno naraženým kolíčkem do hliníkového pláště. Válec nahřejeme na elektrickém nebo plynovém vařiči (asi 150°C). Potom se do vložky válce vsune podchlazený trn (ten odebere teplo vložce, která zmenší své rozměry) a vložku z válce vyrazíme dřevěnou nebo gumovou paličkou. Je třeba postupovat dosti rychle, než se teploty vyrovnají, jinak musíme postup opakovat. Po rozlisování zkontrolujeme spodní dosedací plochy válce, případně je zabrousíme na zabrušovací desce. Zároveň zkontrolujeme protější rovinu u klikové skříně, mezi než vložíme při konečné montáži papírové těsnění potřené olejem. Důležité pro výkon je správné dodržení úhlů všech kanálů a symetrie přepouštěcích, plnících kanálů válce.

Tyto rozměry a údaje jsou zakresleny na přiložené výkresové dokumentaci, kterou se snažte co nejpřísněji dodržovat.

Materiál ubíráme ruční frézkou a dolícování se provede jehlovými pilníčky různých tvarů. K zachování přesností tvarů a rozměrů doporučuji předem vyrobit šablony. Kanály po vyfrézování dočistíme a zaleštíme skelným plátnem. Leštěný povrch nerozhoduje, ale přesně dodržené úhly nám zaručí slíbený výkon. Oba hlavní přepouštěcí kanály odlité ve válci zanecháme v původním stavu zakoupeného válce. Až v horní části (ve výběhu) kanálů zmenšíme radius i úhel, pod kterým směs vstupuje do prostoru válce pod píst. Ve spodní části obou kanálů zbavíme povrch vyčnívajících zrnek nebo grotů hliníku. Spasujeme tyto průduch společně s výběhy, které vystupují z klikové skříně. Tuto vzájemnou polohu můžeme zjistit dvěma svrtanými kolíčky, které jsou zalisovány v dosedací ploše klikové skříně. Papírové těsnění vložené mezi skříní kliky a válcem nesmí vyčnívat do kanálů a tím zbržďovat přepouštění směsi do spalovacího prostoru. Značný vliv na výkon motoru má konstrukce výfukového kanálu. Proto je řešeno přidáním dvou malých okének, kterými výfukové plyny proudí přes svorníky válce do výfukového potrubí.

Výstup výfukového kanálu zvětšíme na 28 mm a tímto průměrem pokračuje i výfukové potrubí. K držení výfukového potrubí doporučuji zesílit svorníky zapuštěné ve válci na sílu M 8 a potrubí pečlivě spasovat s výstupem ve válci. Nakonec celý výfukový kanál vyleštíme do vysokého lesku, čímž zamezíme usazování karbonu a připravíme dokonalý únik výfukových plynů z válce motoru. Nyní přistoupíme k úpravě sacího kanálu, který částečně rozšíříme a začátek kanálu (při otvírání pístem) vybrousíme do tvaru kruhu podle výkresu. Tento přesný tvar nejdříve vypilujeme do litinové vložky. Teprve po nalisování do hliníkového válce dolícujeme sací otvor ve válci dle vložky a uděláme celkový sklon sacího kanálu ke klikové skříni.

Plochu pro připevnění sacího hrdla karburátoru zvětšíme rozfrézováním původní, která je pro nastávající zvětšené sací hrdlo již nedostačující. Sací hrdlo připevníme k válci čtyřmi svorníky zapuštěnými v okolí sacího kanálu, které nám zaručí spolehlivé držení hrdla a karburátoru.

Nakonec do litinové vložky vyhotovíme dva přepouštěcí kanály. Při volbě těchto pomocných kanálů musíme z odlitku zhotovit nový píst podle výkresu nebo alespoň upravit píst sériový. Pomocné kanály ve vložce můžeme vyfrézovat nebo odvrtat a přesný tvar dopilujeme. Kanály jsou vytvořeny v prostoru mezi sacím kanálem a horní částí válce. Jsou propojovány pohybem pístu do dolní úvrati okénky vytvořenými v pístu ve stejné úhlové rovině. Okénka pístu při pohybu do dolní úvrati propojují pomocné přepouštěcí kanály, kterými je směs protlačena nad píst.

Před úpravou válce doporučuji všechny kanály z vnějšího povrchu litinové vložky orýsovat na zvolený rozměr rýsovací jehlou. Pokud chceme vložku s hliníkovým pláštěm dokonale spasovat, volíme volné vložení vložky do válce. Vnější průměr litinové vložky obrobíme, aby vznikly v hliníkovém válci vůle 0,01 mm – 0,02 mm a šla volně zasunout do pláště válce. Pro stejnou polohu při lícování vložky s válcem musíme mít v hliníkovém plášti nalisovaný kolíček, který nám při každém zasunutí do pláště zaručí stejnou polohu vložky. Tímto lze dosáhnout naprosto dokonalé spasování všech kanálů. Předem si rozmyslíme, zda tuto operaci provedeme, protože je značně náročná.

Po dopilování a spasování kanálů, vložku necháme slabě galvanicky pomědit silou 0,07 – 0,09 mm. Nikdy nenanášíme silnou vrstvu mědi, hrozí její loupání. Jestliže chceme vnitřní průměr válce zachovat původní, musíme toto plochu chránit před poměděním. Před nalisováním vložky do válce popřípadě po nalisování a přebroušení válce provedeme sražení vnitřních hran kanálů:

horní a dolní strna výfuku 10° / 1 mm

horní a dolní hrany přefuků 10° / 1 mm

všechny ostatní hrany 5° / 1 mm

Stržení hran kanálů nás ochrání proti zbytečnému praskání pístních kroužků. Doporučuji vždy po rozlisování a slisování válce pracovní plochu znovu obrobit, nejlépe se osvědčilo válec přetočit nožem soustruhu, které provedeme po nalisování vložky do válce. Sice nám vzniknou po jeho ploše nepatrné stopy po soustružení, ale válec se brzy zaběhne a lépe se po jeho ploše drží olejový film. Při honování válce nedocílíme stejných rozměrů po celé ploše činné ploše, protože slabé přepážky mezi kanály neudrží honovací hlavici v dokonalé rovině.

Při lisování potřeme povrch vložky silikonovou vazelínou, která nám zaručí dokonalejší přestup tepla k žebrům válce. Vlastní nalisování provádíme nahřátím válce asi na 150°C. Litinovou vložku vložíme na 3 hodiny do mrazícího boxu společně s lisovacím trnem, který jsme použili k rozlisování válce. Ohřátý hliníkový plášť si upneme do svěráku a rukou vsuneme zmraženou vložku společně s trnem. trn nám neustále ochlazuje vložku. Hlavně dbáme správné polohy válce s vložkou, kterou jsme si před rozlisováním označili (zakolíkovali) a popřípadě trnem vložku pomocí paličky dorazíme do válce.

Konstrukce laděného rezonančního výfuku

Popisovaný výfukový systém je určen pro sportovní účely z hlediska hluku a přesného sladění celého výfukového potrubí. Po pečlivé izolaci azbestovou šňůrou potřenou vodním sklem a montáže tlumiče, který se montuje za kompletní potrubí, lze hlučnost snížit i pro sériový motocykl se značným zvýšením výkonu. Zvláště u sportovního motoru zateplíme celé výfukové potrubí obalením azbestovou šňůrou. Takto obalený výfuk udržuje vysokou teplotu, což napomáhá stále vyrovnanému chodu motoru a částečnému zvýšení výkonu.

Pokud je výfuk stále hlučný, montujeme i pro sportovní účely koncový tlumič výfuku, který zhotovíme podle přiložené dokumentace.

K výfuku použijeme sériové hlavice příruby válce nebo zhotovené ze silnějšího materiálu, který nám zajistí stálou rovinu dosedací plochy. Vlastní tělo tlumiče se svaří z ocelového plechu cca 0,8 mm. Oba kužele svaříme pomocí autogenu. Nakonec si ohneme koleno výfuku podle potřeby, přičemž volíme možnost největšího radiusu. Trubku kolena i koncovou trubičku zhotovíme ze síly kolem 1,0 mm a nakonec přivaříme ke kuželům výfuku. Kompletní výfuk pro popsanou úpravu válce je nakreslen v příloze, lze jej ještě upravit dle nároku průběhu motoru. Zásadní údaje pro zhotovení kvalitního výfukového systému pro dvoutaktní motory Vám nyní popíši.

Celá podstata moderních výfukových trub pro dvoudobé motory spočívá v sestrojení výfukové roury takové délky, tvaru a s takovým otvorem, aby se přítok, respektive příliv tlakové vlny k válci shodoval s otevřením výfukového kanálu, který se otevírá s určitým předstihem vůči vyplachování a zároveň, aby byl uzavřen, což bude stačit k vyvolání „zpětné tlakové vlny“. Ta zablokuje výfukový kanál v okamžiku, kdy se objeví čerstvá palivová směs pocházející z proplachu. Dobře vyladěná expanzní komora zajišťuje již sama o sobě 30 – 35 % výkonu moderního motoru. První funkcí výfukové roury je válcovitý tvar a kuželová část (s megafonem) expanzní komory.

Druhou funkcí je protikužel komory, který se vůči plynům chová jako částečně uzavřená trouba. Průměr výfukové trouby od válce k expanzní komoře by měl mít plochu, která bude činit 1,0 – 1,2 násobek plochy výfukového kanálu (menší – snažíme-li se dosáhnout maximálního výkonu, větší – chceme-li docílit silného momentu). Délka – vždy větší usilujeme-li o docílení vysokého momentu s povolnou křivkou – může dosáhnout až maxima, které ční až jedenáctinásobek průměru. Minimální délku lze použít činící nad 10 cm.

Nyní přejdeme k vlastnímu kuželu (megafonu). Jeho kuželovitost není příliš důležitá, i když je dobré nepřekročit hranici 10–15°, aby se příliš nezpomalila rychlost unikajících plynů. Také zde se však větší délka spojuje se snahou docílit dobrého momentu a proto jsou tlumiče motocyklů zpravidla vždy spíše dlouhé, zatímco tlumiče rychlostních motocyklů jsou kratší a tudíž jejich kuželovitost je mnohem výraznější. Pro kužel se zpravidla používá kuželovitost, která je přibližně dvojnásobkem kuželovitosti megafonu, tj. rozšiřující se části, přičemž pro jeho maximum platí 20–22°. V praxi byl učiněn poznatek, že velké kuželovitosti způsobují spíše strmou výkonovou křivku s jejím rychlým klesáním za bodem maxima, zatímco jsou-li kuželovitosti menší setkáváme se s opakem.

Celkový výfuk má dvě další části: válcovou část s konstantním průměrem mezi oběma kónickými částmi expanzní komory a tzv. „nástavcem“, tj. malou koncovkou přímou trubkou.

Tak jako protikužel, tak i nástavec má přímý vliv na dekompresní tj. podtlakovou vlnu. Průměr nástavce doporučuji zvolit přibližně 60% průměru počáteční výfukové trouby a délce rovnající se 12. násobku vlastního průměru. Výfuk by tedy měl mít obsah představující 15 až 25 násobek obsahu válce, to znamená menší u motorů s velkým obsahem válců a větší zase naopak u motorů s menším obsahem válců. Platí zde jednoznačně zásada, že podle toho, jak se zmenšují rozměry (a tudíž i objemy) jednotlivých částí, zvyšuje se počet dosažitelných otáček tím i maximální výkon na úkor momentu a opačně.

Pro konstrukci výfuku se považují základní tři části:

- počáteční část trouby

- střední válcová část, která má však menší vliv na výsledku, pokud jde o výfukovou troubu

- koncový nástavec: čím je menší jeho průměr, tím je vyšší počet dosažitelných otáček, i když je třeba dávat pozor, aby se výfuk příliš nepřiškrtil a nezpůsobilo se přehřátí motoru. Koncový nástavec je velmi citlivý na nepatrné změny průměru a to i takové, které jsou vyvolány uhlíkatými usazeninami během činnosti – a proto je nezbytné dbát na jeho dokonalou čistotu.

Všechny tyto úvahy platí v případě, že expanzní komora je přímá a rovná, avšak mnohdy není možné z rozměrových důvodů tuto zásadu dodržet. Potom jsme nuceni spokojit se s expanzní komorou, která je zakřivená. Zakřivený výfukový systém musí mít jednotlivé části delší než je třeba pro výfukové trouby rovné. Nesmíme však zapomenout na to, že výfuk zkonstruovaný při dodržení zde vyložených zásad je dobrý a správný jen pro (zvolený) režim otáček.

Tyto zásady ladění výfukového potrubí platí pro všechny dvoudobé motory.

Výkres rezonančního (laděného) výfuku pro upravenou Jawu 20

Vyvážení klikové hřídele

Na správném vyvážení motoru závisí jeho spolehlivost i výkon. Pro vyvážení kmitajících hmot si zjistíme přesnou váhu pístu, pístních kroužků, pístního čepu s pojistkami a váhu té části ojnice, která kmitá. Bude to váha horní poloviny ojnice, kterou zjistíme položením ojnice v poloze vodorovné s ojničním čepem v klice a s osou kliky. Potom v této poloze položíme pístní oko ojnice na rovnou misku váha.

píst………………….………..330 g

kroužky……………….…………15 g

pístní čep s pojistkami.………….130 g

horní polovina ojnice…….………150 g

___________________________________________

celkem…….………….………..625 g

K vyvážení váhy kmitajících hmot potřebujeme hmotu o váze činící pouze 2/3 této zjištěné váhy tj. 66 %, tedy

6,25×66 = 412,5 g

O tom se přesvědčíme tak, když odečteme od výsledku 412,5 g váhu ojnice.

412,5 – 150,0 = 262,5 g

a toto (zmenšené) závaží (zvážené ocelové podložky) zavěsíme do horního oka ojnice (přidrátujeme).

Po zavěšení tohoto závaží má klikový mechanismus stát na pravítkách v každé poloze. Nestane-li se tak a klikový čep se pootočí do jiné polohy, závaží je třeba upravit. Náprava se provede odvrtáním materiálu závaží kliky.

Tomuto měření věnujeme pečlivost, která se nám odmění (výkonem) a hlavně spolehlivostí motoru.

Zapalování

Pro závodní verzi je ideální použít např. bezkontaktní zapalování z motorové pily. V opravnách je možno jej odkoupit. Dejme však pozor – některé zapalování je levotočivé a musíme ho obrátit. Jestliže neseženeme zapalování bezkontaktní, stačí zapalování předělat na bateriové. Použijeme 6V motocyklovou baterii, kterou vždy po závodě (často) dobijeme. Pro tento účel použijeme pouze držák kontaktů zapalování s kondenzátorem a indukční cívkou. Cívky i rotor odstraníme. Rotor nahradíme hliníkovým mezikusem. Mezikus vyrobíme co nejlehčí, protože s menší setrvačnou hmotou jde motor lépe do otáček. Na mezikus připevníme vačku stejným způsobem jako k původnímu rotoru.

K nastavení motoru použijeme páčkový vypínač, kterým odpojíme bateriový zdroj od zapalování motoru.

Seřízení, svíčka a olej

Ze zapalovacích svíček byly použity svíčky:

– Champion N 7Y (na dlouhý závit je vytočena měděná vložka, která zlepšuje chlazení svíčky)

– PAL S 14 – 13

– PAL S 14 – 15

Předstih přeskočení jiskry seřizujeme v rozmezí 1,6 – 1,9 mm před horní úvratí pístu motoru.

Do benzínu byl míchán dvoutaktní olej „Castrol 40 RS“ nebo „Shell super 2T motor oil“. Oleje byly míchány s benzínem v poměru 1:25.

Na závěr Vám přeji mnoho zdaru a šťastně ujetých kilometrů po provedených úpravách.

Email z 28.8.2001

Vážení přátelé, dovoluji si Vám odepsat na Vámi zveřejněné úpravy Jawa 50. Hned v úvodu bych měl mnoho výtek k provedení úprav, i k nemožnému provozování. Popisovaná úprava má pokračování z kdysi zveřejněné a úspěšné úpravy – Svět Motorů č. 24/64, kde p. Krejbich popsal úpravu pro tu dobu ( 4 až 5 koní). Před touto zveřejněnou úpravou jsem si kdysi dohledal i úpravu Petra Dobrého, také ve Světě Motorů zveřejněnou (nemám právě po ruce své poznámky – takže nemohu být zcela konkrétní k číslu a ročníku). Mám vážné výtky k některým rozměrům, které jsou právě zveřejněny jako Vaše úpravy.

A) Širší výfukový kanál než rozměr 23 resp. 22 mm má vždy za následek praskání pístních kroužků. Tudíž sestavený motor po prvním zavrčení ztratí téměř okamžitě na výkonu a může se pouze točit, nic víc než havárie motoru. To jistě nebylo cílem a úmyslem Vašich úprav. Připomínku mám též k nadměrné šíři „pomocných“ výfukových kanálků, protože při pohybu pístu se takto propojí výfukový kanál s přepouštěcím kanálem přes pístní čep a výfukové spaliny se dostanou do vyplachované směsi, dtto spodní komprese. Ani korkem vyplněný pístní čep není též řešením, neboť korek časem shoří, a propojení kanálů zůstává.

B) Další moje připomínka se týká šířky a výšky sacího kanálu. Maximální šíře pro rozvod sání pístem by měla být 29,5 mm, výška by neměla být větší než 69 mm od horní hrany válce. Tyto rozměry totiž dávají spodní kompresi a tudíž nemůže být dostatečné vypláchnutí válce. ( I když mi je zcela jasné, že se písty ještě zkracují na spodní – sací hraně, ale nikdy se mi nestalo, že by tato míra byla více než 2 mm při závodní úpravě.)Celková výška válce je myslím 82,25 mm.

C) Vůle pístů ve válcích je bohužel daná různými aspekty,( namáhání tepelné a mechanické). Mnohem lepší úprava je v navaření hliníkových žeber na válec, má tato úprava také své podmínky, ale motor se nepřehřívá a nevadne. Potom vůbec neplatí vůle pístu ve válci ať už Vámi popisovaná, nebo od výrobce. Tuto úpravu používám ve spojení s novou hlavou válce, která je hvězdicová neboli hvězda.

D) Domnívám se, že by byla nejlepší postupná úprava – pokud se týká zveřejnění. Aby si každý upravovatel mohl udělat takovou úpravu, na kterou mu stačí jeho síly, prostředky a um. Dnes dělám úpravy pro radost, živit se tím nedá, neboť by z cenového hlediska byl pionýr neprodejný. Mám také motokáru s motorem z pionýra s levostranným našlapováním a drobnými úpravami, které jsem výše nastínil.

Rovněž můj mustang s cestovními úpravami mi dosahuje běžné rychlosti 90 km, není výjimkou 100, 110 km. Pro mně není problém též přejít jakékoliv úpravy ( např. rozvod sání membránové, vrtání motoru, nové odlitky pístů, hlav válců a možná i nových válců, nebo nových karterů atp.), větším problémem je dnes čas.

Bude mě nesmírně těšit, když budete na výše uvedené řádky reagovat a možná mi také napíšete. Doufám, že se já zatím sám zdokonalím i v práci na svém počítači, ale rozhodně zde nevysedím jen dolík.

Přeji Vám hodně šťastných kilometrů

Marek z ÚO

azmarek@email.cz